塑料異型材

擠出模具行(xíng)業的技(jì)術(shù)發展已趨向于成熟階段,而随着型材制(zhì)造廠家(jiā)對經濟、高(gāo)效、節能、環保的要求越來(lái)越高(gāo),業界對高(gāo)速塑料異型材擠出成型模具的呼聲愈加強烈。如何有(yǒu)效地提高(gāo)模具的擠出速度一直困擾着模具的研發設計(jì)人(rén)員。不過,經過多(duō)次的理(lǐ)論核算(suàn)和(hé)實際試驗,其在此方面取得(de)了一定的成效。現針對高(gāo)速塑料異型材擠出模具的設計(jì)特點做(zuò)如下分享與探討(tǎo)。

模頭的設計(jì)特點

擠出物料從擠出機進入模頭時(shí)的幾何形狀一般為(wèi)圓形,然後從圓形向所需型材的幾何形狀過度,形成幾個(gè)功能性區(qū)域,即輻射區(qū)、穩流區(qū)、壓縮區(qū)、成型區(qū)(口模區(qū)域)。

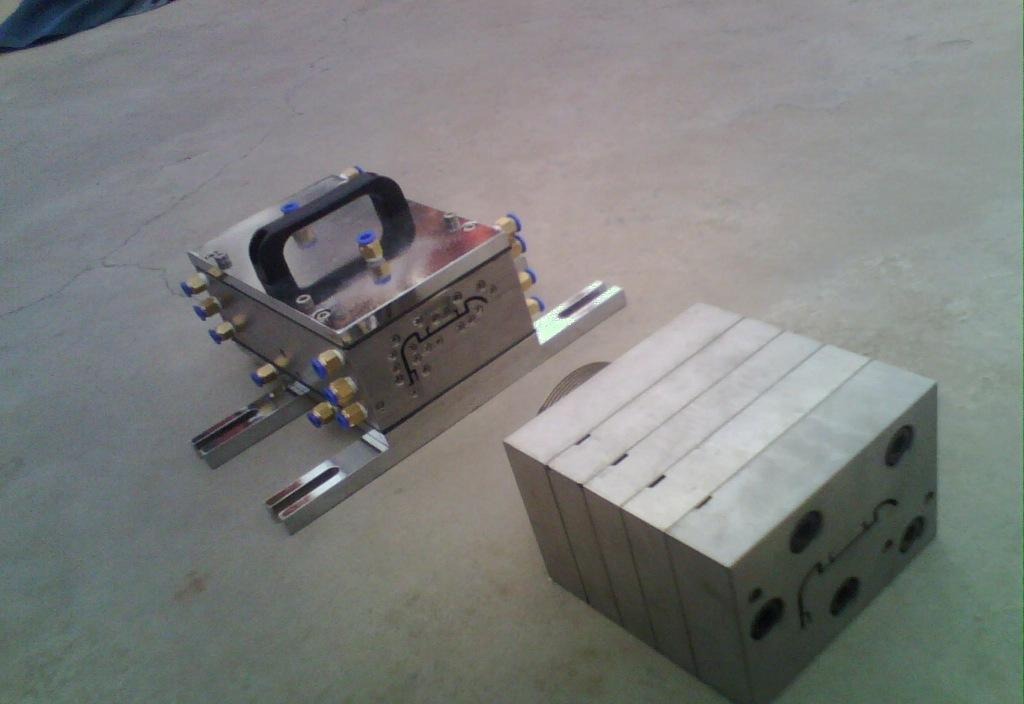

模頭整體(tǐ)結構圖。

高(gāo)速擠出成型模具對模頭的要求在于,在提高(gāo)模具擠出速度時(shí),模頭的出料均勻穩定,邊角處的出料飽滿,并且各區(qū)域之間(jiān)料流相互不幹涉。這就要求在設計(jì)模頭時(shí)各個(gè)功能區(qū)域的參數(shù)取值合理(lǐ)有(yǒu)效,各區(qū)域料流保持單獨供料。同時(shí)從模頭的整體(tǐ)結構圖來(lái)看,高(gāo)速模具流道(dào)的特點在于,先對物料進行(xíng)輻射擴展,适當地擴展到大(dà)一點的橫截面上(shàng),提高(gāo)料流的流動性和(hé)穩定性,通(tōng)過穩流段對料流進行(xíng)穩固,再經過壓縮段擠壓使得(de)物料密實,通(tōng)過口模闆逐步彙合料流,使得(de)熔體(tǐ)漸變成型。

輻射區(qū)域

确定輻射區(qū)域進料口的橫截面面積(S)尤為(wèi)重要,此項參數(shù)的合理(lǐ)與否直接影(yǐng)響擠出模頭的供料壓力。為(wèi)了保證恒定地加速熔體(tǐ)物料,進料口的橫截面積必須大(dà)于穩流段型腔的有(yǒu)效橫截面積(S1),一般輻射區(qū)域進料口的橫截面積為(wèi)穩流段橫截面積的1.3至1.6倍。擠出速度越大(dà),數(shù)值取較大(dà)值,反之取較小(xiǎo)值。

輻射區(qū)域的輻射角和(hé)分流角。

輻射區(qū)域進口到出口的輻射角度A一般應小(xiǎo)于60°,角度過大(dà)易造成擠出不穩定,型材外表面光潔度差等弊端。在該區(qū)域,除了将物料輻射到穩流段還(hái)涉及對物料進行(xíng)分流,在同一套模具中,分流角B要大(dà)于輻射角A,但(dàn)其最大(dà)值不應超過90°。在對分流錐角度位置進行(xíng)設計(jì)時(shí),要根據型材的外形幾何形狀,考慮到各個(gè)區(qū)域被分到的物料大(dà)緻均勻相等。這個(gè)環節對模頭的出料不均影(yǐng)響非常之大(dà)。

穩流區(qū)域

擠出模具的芯模與模闆之間(jiān)的連接是通(tōng)過支撐筋來(lái)實現的,物料流經支撐筋時(shí)要進行(xíng)分流和(hé)收斂兩種過程。高(gāo)速擠出模具,由于流速相對較快,留給物料收斂的時(shí)間(jiān)較短(duǎn),這對型材制(zhì)品的表面質量有(yǒu)一定的影(yǐng)響。所以在設計(jì)高(gāo)速模具時(shí),把收斂的部位設計(jì)在型材各個(gè)面的結合部位,而型材連續的表面上(shàng)不設計(jì)支撐筋。

為(wèi)了提高(gāo)模具在擠出速度較高(gāo)的情況下,出料相對穩定,我們在穩流段對型材制(zhì)品的各個(gè)區(qū)域的供料進行(xíng)劃分,劃分好的供料區(qū)域對型材相對應的部位進行(xíng)單獨供料。所以在穩流段之後各個(gè)部位的流道(dào)形成獨立的腔室,物料的流動性在模具的幾何形狀上(shàng)互不幹擾直到口模的成型段進行(xíng)收斂融合,形成所需形狀的型材熔胚。

穩流區(qū)域的狹長流道(dào)。

型材擠出模具在穩流段的流道(dào)大(dà)多(duō)數(shù)為(wèi)矩形成狹長型,熔體(tǐ)的流動等速線一般平行(xíng)于長邊,在短(duǎn)邊的邊角部位,流速相對較慢,為(wèi)了彌補這一缺陷,穩流段狹長流道(dào)的設計(jì),對邊角進行(xíng)放大(dà)處理(lǐ)。

圖中,線一為(wèi)狹長流道(dào)的長邊,在設計(jì)時(shí),長邊設計(jì)成圖中線二的形狀,對流速較快的部位進行(xíng)控制(zhì),對流速較慢的部位,适當的加以放大(dà)。通(tōng)過穩流段以後的物料,确保邊拐及面之間(jiān)壓力、流速均勻相當。

壓縮區(qū)域

物料經過穩流過後要進入模具的壓縮區(qū)域,壓縮比的選擇的合理(lǐ)與否對型材緻密性和(hé)型材的各項機械性能有(yǒu)着直接的影(yǐng)響,壓縮比的大(dà)小(xiǎo)取決于原料的特性、狀态以及型材的壁厚。根據長期以來(lái)的經驗塑料異型材擠模具的壓縮比一般取3~6。

壓縮角度C的大(dà)小(xiǎo)對模頭的性能也有(yǒu)直接影(yǐng)響,理(lǐ)論上(shàng)壓縮角應控制(zhì)在25°~50°之間(jiān),但(dàn)對于高(gāo)速擠出模頭而言,壓縮角要盡量小(xiǎo)一些(xiē),壓縮角過大(dà)很(hěn)難提高(gāo)模具的擠出速度。

成型區(qū)域

對于擠出成型模具來(lái)說,成型區(qū)域離型材熔胚的形成越來(lái)越近,在設計(jì)成型段時(shí),成型段長度L和(hé)口模間(jiān)隙H的取值是關鍵性的參數(shù)。

口模間(jiān)隙H一般決定了型材的壁厚P,但(dàn)并不是唯一的決定因素。型材壁厚還(hái)取決于擠出機對物料的塑化性能、擠出壓力、擠出溫度、物料性能、熔體(tǐ)離模膨脹和(hé)牽引收縮等,這些(xiē)條件發生(shēng)變化,都會(huì)影(yǐng)響型材壁厚的變化,很(hěn)難用理(lǐ)論計(jì)算(suàn)。口模間(jiān)隙一般由經驗公式計(jì)算(suàn):H=(0.8~0.98)P,擠出速度越大(dà)一般取較大(dà)值,反之取較小(xiǎo)值。

成型段長度L的取值也很(hěn)重要,取值較小(xiǎo)影(yǐng)響模頭出料的穩定性,取值較大(dà)影(yǐng)響模具的擠出速度。根據經驗公式:L=(20~80)H,對于型材壁厚為(wèi)2.5mm~3.0mm的高(gāo)速擠出成型模具的成型段長度的取值一般在60110mm範圍內(nèi)不等。

總之,在設計(jì)高(gāo)速擠出成型模具的模頭時(shí),對各個(gè)環節的參數(shù)取值準确率要求較高(gāo),各個(gè)區(qū)域進行(xíng)單供料設計(jì),模具的結構較為(wèi)複雜,設計(jì)和(hé)加工的難度相對較大(dà)。因此在設計(jì)此類結構的模具時(shí),要合理(lǐ)的确定各個(gè)模塊的結構和(hé)參數(shù),考慮加工手段,同時(shí)兼顧模具的調試維修方案等。

冷卻定型部分的設計(jì)特點

冷卻定型系統由兩部分組成:幹式定型與濕式定型。幹定型主要是通(tōng)過真空(kōng)負壓将從擠出模頭出來(lái)的型坯吸附在定型模的內(nèi)型腔壁上(shàng)進行(xíng)定型冷卻;濕定型的定型塊進一步對從幹定型中通(tōng)過的型坯進行(xíng)定型,并通(tōng)過水(shuǐ)箱中的恒溫冷卻水(shuǐ)直接沖刷型坯外表面來(lái)進行(xíng)快速冷卻,獲得(de)異型材所需的尺寸與精度,在此過程中消除型坯的形變內(nèi)應力與熱內(nèi)應力。

快速成型模具對整個(gè)定型冷卻系統的要求較高(gāo),特别是要解決快速成型系統整體(tǐ)的穩定性,整體(tǐ)冷卻速率與型材開(kāi)機速度是否匹配,型材關鍵配合部分尺寸精度的控制(zhì)等問題。

一般高(gāo)速模具的牽引速度根據擠出設備的産能與客戶的具體(tǐ)要求來(lái)确定;根據同類型材模具設計(jì)的經驗确定幹式定型模的總長度,濕式定型模的定型塊的數(shù)量,水(shuǐ)箱的總體(tǐ)長度等具體(tǐ)結構參數(shù)。幹式定型模的總長度主要根據型材制(zhì)品壁厚大(dà)小(xiǎo)、外形複雜程度、精度要求、設備牽引能力、開(kāi)機速度等因素來(lái)進行(xíng)确定。

成型收縮的放大(dà)比例

确定定型部分的總體(tǐ)成型收縮的放大(dà)比例,對于高(gāo)速擠出模具相比較普通(tōng)的擠出模具的定型部分放大(dà)比例有(yǒu)所不同;線速度越快,相對應的放大(dà)有(yǒu)所增加,但(dàn)是增加的幅度很(hěn)小(xiǎo)。幹定型部分設計(jì),對于第一節幹定型通(tōng)常都采用進出口異形的方式進行(xíng)設計(jì),其餘幹定型為(wèi)直線切割;第一節定型模的放大(dà)比例一般為(wèi):1.3-1.5%,其餘幹定型的放大(dà)比例依次減小(xiǎo);濕定型插塊部分的成型收縮放大(dà)比例一般為(wèi)0.7-0.3%依次減少(shǎo)。

基本應變圖及型腔設計(jì)

基本應變圖通(tōng)常為(wèi)型腔設計(jì)的基本參照圖,即所有(yǒu)的型腔圖都是根據基本應變圖所設計(jì);由于PVC型材在冷卻收縮的過程中,各個(gè)部分的收縮變形、冷卻速率不盡相同,所以需對型材的斷面圖即産品圖進行(xíng)設計(jì)前給予相應的反形變。

幹定型設計(jì)的基本應變圖,主要确定型材旋轉位置、旋轉角度大(dà)小(xiǎo)、拉伸位置、拉伸量、型腔反應面大(dà)小(xiǎo)等等;基本應變圖的設計(jì)關系到整個(gè)幹定型系統的質量與穩定性、成型效果以及尺寸精度等各個(gè)方面。

壓條底牙應變圖。

對于壓條、毛條、皮條等單邊部位,其配合精度要求較高(gāo),同時(shí)冷卻的速度較慢,所以在高(gāo)速模具設計(jì)中對于該部分的變形放量的控制(zhì)尤為(wèi)重要。同時(shí)水(shuǐ)路冷卻與氣路的布置也有(yǒu)不同的要求,氣路布置都是單邊抽氣。由于型材的擠出線速度快,所以變形的放量肯定需要加大(dà),基本應變圖的這些(xiē)部位設計(jì)如下圖所示。

圖中的旋轉角度根據具體(tǐ)的型材壁厚以及牽引速度的大(dà)小(xiǎo)進行(xíng)确定,一般情況下壁厚越厚,牽引速度越快,形變放量旋轉角度越大(dà),反之亦然。對于壓條、毛條、皮條等單邊部位的型腔設計(jì),要遵循單邊間(jiān)隙尺寸逐漸放大(dà)的原則進行(xíng)設計(jì),且在定型塊的設計(jì)時(shí)要确保為(wèi)點限位。

歐式槽設計(jì)。

對于歐式槽成型較為(wèi)複雜的部位,在基本應變圖設計(jì)中也要作(zuò)為(wèi)重點考慮,高(gāo)速扇類型材的設計(jì),歐式槽的設計(jì)優劣直接影(yǐng)響到整個(gè)系統的穩定性與型材成型問題。例如型材開(kāi)機過程中的抖動現象,扇類型材的左右兩側的型材高(gāo)度差問題,歐式槽的配合尺寸問題等等都有(yǒu)可(kě)能是歐式槽設計(jì)不合理(lǐ)所造成的。為(wèi)解決以上(shàng)問題,高(gāo)速扇在設計(jì)基本應變圖時(shí)對歐式槽進行(xíng)了如下處理(lǐ),如圖所示。

由于此處在冷卻時(shí)收縮變形較為(wèi)複雜,特别是在濕定型進行(xíng)定型時(shí),型腔的限位設計(jì)尤為(wèi)重要,進入濕定型的設計(jì)時(shí)在歐式槽處最好完全是點限位,杜絕面限位,這樣一方面有(yǒu)利于減小(xiǎo)牽引阻力,另一方面可(kě)避免型材抖動;為(wèi)進一步保證型材開(kāi)機的穩定性,解決型材抖動、高(gāo)度差、配合精度等問題,基本應變圖中将此處的X尺寸進行(xíng)适當的擴大(dà)到Y值,這樣可(kě)以保證在後續的型腔設計(jì)中此處的尺寸可(kě)以逐漸的有(yǒu)規則的減小(xiǎo)(型腔定位尺寸漸變原理(lǐ)),最終通(tōng)過冷卻定型可(kě)以達到産品圖的尺寸精度要求。

型材的兩側延伸部位的處理(lǐ)與普通(tōng)擠出模具相仿,唯一不同的是變形放量的大(dà)小(xiǎo)有(yǒu)所增加。

定型模具的型腔尺寸與形狀,根據制(zhì)品的擠出線速度、壁厚、定型模的長短(duǎn)以及真空(kōng)冷卻水(shuǐ)箱的結構而定。通(tōng)常情況下擠出線速度越快,型材的壁厚越厚,型腔橫截面的反應面越大(dà),相對應的線長也越長;如果定型模的長度越長,反應面的大(dà)小(xiǎo)則越小(xiǎo);真空(kōng)冷卻水(shuǐ)箱的長度越長,反應面也越小(xiǎo),線長越短(duǎn)。同時(shí)确定反圓弧放量大(dà)小(xiǎo)根據不同的型材結構、不同型材牽引速度進行(xíng)确定。

高(gāo)速模具型腔設計(jì)總的原則是基本圖先放量,然後在設計(jì)型腔時(shí)逐漸進行(xíng)收縮;同時(shí)對于限位處的型腔設計(jì)盡量采用點限位,這樣可(kě)以解決型材開(kāi)機的穩定性等諸多(duō)問題;但(dàn)型材冷卻速率的提高(gāo)關鍵還(hái)是在于水(shuǐ)路與氣路以及定型塊的設計(jì)。

水(shuǐ)路氣路設計(jì)

定型模的主要結構為(wèi)分布在型腔周圍的冷卻水(shuǐ)路與真空(kōng)氣路組成。冷卻水(shuǐ)不直接與型坯進行(xíng)接觸,而是通(tōng)過型闆(模套)帶走型坯上(shàng)的熱量,通(tōng)過真空(kōng)負壓将型坯吸附在型腔內(nèi)表面上(shàng)進行(xíng)定型。在這個(gè)過程中冷卻水(shuǐ)的水(shuǐ)路布置、氣路布置、水(shuǐ)溫、冷卻速率等等是影(yǐng)響制(zhì)品擠出速度與質量的關鍵因素。

通(tōng)常情況下冷卻水(shuǐ)的水(shuǐ)壓不變,冷卻速率與冷卻水(shuǐ)道(dào)的橫截面積的大(dà)小(xiǎo)成正比,目前各類擠出模具的冷卻水(shuǐ)道(dào)的基本形式有(yǒu)三種:直進直出型水(shuǐ)路、回字型水(shuǐ)路、S型水(shuǐ)路;當然S型水(shuǐ)路對于型材大(dà)面的冷卻效果最佳,不過對于高(gāo)速擠出模具的水(shuǐ)路分布要求進一步的兼顧冷卻水(shuǐ)路分布的均勻性與橫截面面積這兩個(gè)因素。

水(shuǐ)路圖。

如圖所示對于型材的大(dà)小(xiǎo)面的水(shuǐ)路冷卻采用全包容的方式進行(xíng)冷卻,既保證了整體(tǐ)的冷卻均勻性又保證了橫截面積的最大(dà)化,同時(shí)真空(kōng)負壓的氣槽分布也完全包容大(dà)小(xiǎo)面,更好的将型材大(dà)小(xiǎo)面吸附于型腔之上(shàng),可(kě)以充分的提高(gāo)大(dà)小(xiǎo)面整體(tǐ)的冷卻效率。對于細小(xiǎo)部分的冷卻全部采用異形水(shuǐ)孔的快速單進單出的方式進行(xíng)冷卻,異形水(shuǐ)孔的異形處可(kě)以更緊密的貼合型腔面,增加了細小(xiǎo)不規則處的冷卻橫截面積,從而達到與大(dà)小(xiǎo)面相适應的冷卻速率,減小(xiǎo)或消除由于冷卻速率不同而造成的形變內(nèi)應力以達到更好的冷卻成型效果。

氣路圖。

作(zuò)為(wèi)定型的重要組成部分,定型塊的設計(jì)也尤為(wèi)重要。定型塊在開(kāi)機時(shí)安裝于水(shuǐ)箱之中,沿着定型塊的型腔邊緣設計(jì)排布水(shuǐ)孔,主要是為(wèi)了在水(shuǐ)箱回水(shuǐ)泵的帶動下,水(shuǐ)箱中的冷卻水(shuǐ)可(kě)以快速沖刷型材的外表面來(lái)提高(gāo)冷卻速率。

總之,高(gāo)速模具定型部分的設計(jì)要充分考慮系統的穩定性,與細小(xiǎo)部分的成型;并盡量的提高(gāo)冷卻速率與冷卻的均勻性,同時(shí)要保證有(yǒu)足夠的均衡的真空(kōng)負壓使型坯緊貼內(nèi)型腔面得(de)到充分的定型。

應用于熔融擠出除氣的幹式真空(kōng)技(jì)術(shù)

Compraxx 公司位于Brehna,是一家(jiā)擁有(yǒu)複合工藝技(jì)術(shù)中心的德國公司,主要從事塑料的創新發展、設計(jì)及可(kě)持續性綜合發展戰略的實施。該中心總經理(lǐ)Maik Weber十分信賴Busch的真空(kōng)技(jì)術(shù),兩套配備真空(kōng)除氣設備的塑料擠出機械在中心運行(xíng)。

CompraXX複合技(jì)術(shù)中心,Plastex除氣設備采用Busch的Mink爪式真空(kōng)泵,配套在雙螺杆擠出機上(shàng) 。

擠出機的兩個(gè)相對旋轉擠出雙螺杆可(kě)通(tōng)過調節長度來(lái)實現最大(dà)化的功能要求。備用的螺杆配件方便快速更換,可(kě)與擠出機的螺杆配置直接比對。額外的配置為(wèi)內(nèi)部可(kě)交替的除氣設備,包括三套真空(kōng)除氣設備。

如果是材料工藝的需求,兩條擠出生(shēng)産線的排氣罩可(kě)與Busch Plastex 移動式除氣設備連接。這些(xiē)設備抽出擠出機中含濕物料産生(shēng)的空(kōng)氣和(hé)水(shuǐ)汽,通(tōng)過化學反應、溫度和(hé)剪應力産生(shēng)的單體(tǐ)或其他分解産物一同被抽除。

Busch提供的Plastex系列幹式真空(kōng)泵系統特别為(wèi)擠出機中塑料熔體(tǐ)除氣而開(kāi)發。Plastex除氣設備通(tōng)常采用Mink爪式真空(kōng)泵,極其節能且可(kě)變頻操作(zuò)。

Busch提供的兩套Plastex抽氣設備完全符合客戶需求。兩套Plastex設備安裝在移動框架中,需要時(shí)可(kě)移動并連接至除氣罩。除氣設備控制(zhì)器(qì)通(tōng)過一個(gè)簡易接插器(qì)連接到擠出機,且允許整個(gè)系統自動操作(zuò)。擠出機控制(zhì)器(qì)發送“開(kāi)始/停止”以及真空(kōng)設定信号到Plastex設備。Plastex控制(zhì)器(qì)将測試到的真空(kōng)值持續不斷的發送回擠出機控制(zhì)器(qì),且在設置與測試值發生(shēng)偏差或設備故障時(shí)發出警報。Plastex設備還(hái)包含一個(gè)集成的分離系統,用于冷凝氣體(tǐ)和(hé)水(shuǐ)汽。

這一現代化技(jì)術(shù)已經能應用于雙螺杆混煉擠出機的所有(yǒu)的材料工藝中,包括高(gāo)溫聚酰胺,其熔點溫度高(gāo)達350℃和(hé)PP、PC、PC/ABS、POM和(hé)PLA。